摘要:针对工厂车间节能降耗,提出以下合理化建议。优化生产流程,提高生产效率,减少能源浪费。推广使用节能设备,替换高耗能老旧设备。实施能源管理,建立能源监控体系,实时监控能耗数据。加强员工节能意识培训,鼓励开展节能竞赛。利用新能源技术,如太阳能、风能等可再生能源,减少对化石能源的依赖。通过以上措施,可有效降低工厂车间能耗,提高能源利用效率,实现绿色可持续发展。

本文目录导读:

在当前全球能源紧张、环境问题日益突出的背景下,工厂车间节能降耗已经成为刻不容缓的任务,这不仅有助于降低生产成本,提高经济效益,还能为可持续发展做出贡献,以下是一些针对工厂车间节能降耗的合理化建议。

提高能源利用效率

1、优化设备选型:在购买新设备时,应优先选择能效高、性能稳定的设备,避免购买高能耗、低效率的设备,对现有设备进行更新换代,采用先进的节能技术和设备,提高能源利用效率。

2、实行恒温控制:在车间内部实行恒温控制,根据生产需要合理设置温度,避免不必要的能源消耗,对冷却水和压缩空气的用量进行合理控制,减少浪费。

强化能源管理

1、建立能源管理体系:建立完善的能源管理体系,明确各部门职责,确保节能措施的有效实施,定期开展能源审计,分析能源消耗情况,提出改进措施。

2、加强员工培训:对员工进行节能知识培训,提高员工的节能意识,鼓励员工参与节能活动,对于提出有效节能建议的员工给予奖励。

推广绿色生产理念

1、倡导低碳生产:在车间内部推广低碳生产理念,鼓励员工从自身做起,节约用水、用电等,对于节能减排表现突出的员工或团队进行表彰和奖励。

2、废物循环利用:对生产过程中产生的废弃物进行分类处理,尽可能实现废物的循环利用,对于废弃的金属、塑料等进行回收再利用,减少资源浪费。

采用智能化技术

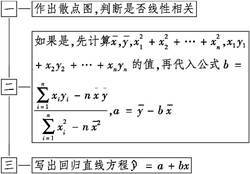

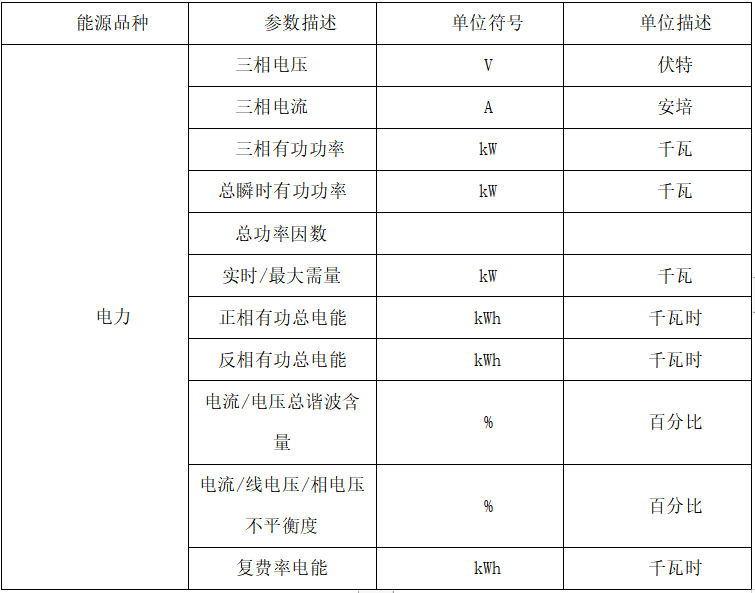

1、引入智能化监控系统:引入智能化监控系统,实时监测车间的能源消耗情况,通过数据分析,找出能源消耗较高的环节,提出改进措施。

2、采用智能控制设备:采用智能控制设备,如变频器、智能照明系统等,实现能源的精准控制,根据实际需要自动调节设备的运行状态,避免不必要的能源消耗。

改进生产工艺流程

1、优化生产布局:根据生产需要合理布置生产线,减少物料搬运距离和能源消耗,优化生产流程,减少生产过程中的等待时间和闲置设备。

2、采用新型工艺材料:研究并采用新型工艺材料,降低生产过程中的能耗和物耗,对于高能耗、高污染的生产工艺进行淘汰或改进。

实施节能环保改造项目

1、改造老旧设备:对老旧设备进行节能环保改造,提高设备的能源利用效率,对电机、锅炉等设备进行节能改造,降低能耗。

2、引入新能源技术:研究并引入新能源技术,如太阳能、风能等可再生能源技术,在条件允许的情况下,利用新能源替代传统能源,降低生产成本和碳排放。

加强合作与交流

1、与高校及科研机构合作:与高校及科研机构建立合作关系,共同研究节能降耗技术,通过技术交流和合作研究,推动工厂车间节能降耗工作的开展。

2、学习先进经验:积极学习国内外先进的节能降耗经验和技术,结合本车间实际情况进行推广应用,定期组织参观学习,了解同行企业的节能降耗做法和经验。

工厂车间节能降耗工作需要从多个方面入手,包括提高能源利用效率、强化能源管理、推广绿色生产理念、采用智能化技术、改进生产工艺流程、实施节能环保改造项目以及加强合作与交流等,只有全面推行这些措施,才能实现工厂车间的节能降耗目标,为可持续发展做出贡献。

冀ICP备2023042113号-1

冀ICP备2023042113号-1

还没有评论,来说两句吧...