摘要:精益生产作为一种高效的生产管理方式,在企业中得到了广泛应用。某制造企业通过引入精益生产理念,对生产线进行流程优化,减少了生产过程中的浪费,提高了生产效率。具体实施中,企业采用了单元化生产、快速换模、价值流分析等方法,有效降低了生产成本,提升了产品质量和客户满意度。这一案例展示了精益生产在企业中的实际应用及其取得的成效。

本文目录导读:

随着市场竞争的日益激烈,企业为了保持竞争力,纷纷寻求生产方式和管理方法的创新,精益生产作为一种追求流程优化、降低成本、提升效率的生产管理模式,被越来越多的企业所采纳,本文将通过具体案例,详细介绍精益生产在实际生产中的运用,以期为相关企业提供参考和借鉴。

精益生产概述

精益生产是一种源于丰田生产方式的管理哲学,旨在通过消除生产过程中的浪费、提升价值流效率,使企业获得最大的利润,精益生产强调以客户需求为导向,追求生产过程的灵活性、高效性和高质量,其主要特点包括:强调流程优化、追求零浪费、关注持续改进、重视员工参与等。

精益生产运用案例

(一)案例一:某汽车制造企业精益生产实践

某汽车制造企业在生产过程中面临生产效率低下、成本较高的问题,为了改善现状,企业决定引入精益生产理念和方法。

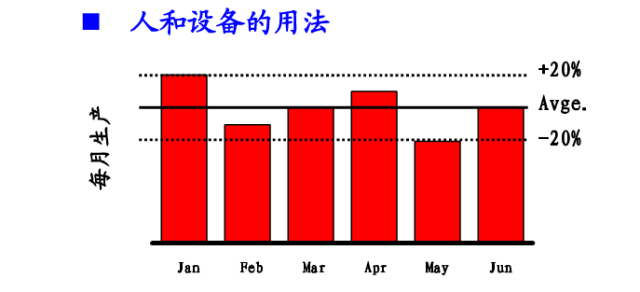

1、流程优化:企业首先对生产过程进行全面分析,识别出生产流程中的浪费环节,通过重新布置生产线、优化作业流程,提高了生产效率。

2、精益工具应用:企业运用5S管理、看板管理、单元化生产等精益工具,改善工作环境,简化操作过程,降低生产成本。

3、员工参与:企业鼓励员工参与改善活动,成立改善小组,让员工提出改进建议,员工积极参与,提出多项改进方案,为企业节约了大量成本。

(二)案例二:某电子产品生产企业精益生产实践

某电子产品生产企业在市场竞争中面临压力,为了提升竞争力,企业决定引入精益生产理念。

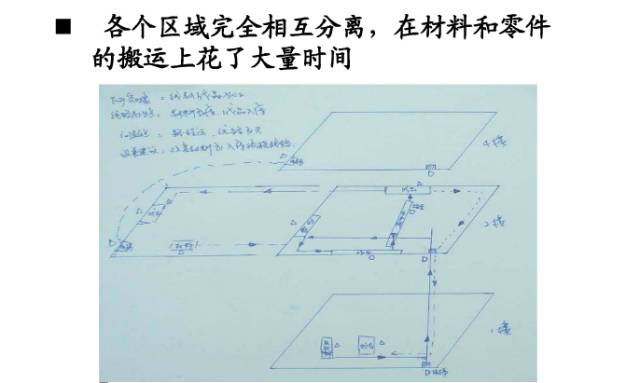

1、价值流分析:企业首先对价值流进行全面分析,识别出产品从原材料到客户过程中的浪费环节,通过优化供应链、减少库存、提高物流效率等措施,降低了运营成本。

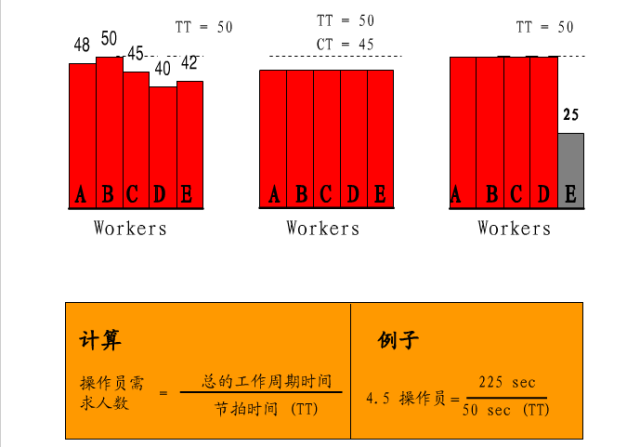

2、设备布局优化:企业重新规划生产线布局,实现设备的高效利用,通过采用单元化生产方式,提高了设备利用率和生产效率。

3、质量管控:企业采用精益质量管控方法,通过源头控制、过程监控和最终检验等环节,确保产品质量稳定,建立质量信息反馈机制,及时发现问题并采取改进措施。

(三)案例三:某机械制造企业精益生产实践

某机械制造企业在生产过程中面临生产效率低下、交货周期长的问题,为了改善现状,企业决定引入精益生产理念和方法。

1、拉动式生产系统:企业采用拉动式生产系统,根据客户需求调整生产计划,实现按需生产,降低了库存成本,提高了客户满意度。

2、生产线平衡优化:企业通过对生产线进行平衡优化,减少生产瓶颈环节,提高生产效率,采用柔性生产线设计,提高生产线的适应性和灵活性。

3、跨部门协作:企业加强各部门之间的沟通与协作,打破部门壁垒,通过建立跨部门改善团队,共同解决问题,提高了整体运营效率。

通过以上三个案例可以看出,精益生产在实际运用中取得了显著成效,各企业在引入精益生产理念和方法后,通过流程优化、价值流分析、设备布局优化、质量管控等措施,提高了生产效率、降低了成本、提升了质量、缩短了交货周期,这些成果得益于企业对精益生产的深入理解和持续实践。

建议与展望

企业在实施精益生产过程中,应注重以下几点:要深入理解精益生产的核心理念和方法,确保在实施过程中不偏离初衷;要持续开展改善活动,鼓励员工积极参与,充分挖掘现场改善潜力;要关注客户需求和市场变化,不断调整和优化生产方式,以适应市场变化。

展望未来,随着技术的不断发展和市场竞争的加剧,精益生产将继续发挥重要作用,企业应进一步探索如何将人工智能、大数据等先进技术与精益生产相结合,提高生产效率和质量,企业还应关注绿色制造、可持续发展等议题,将环保理念融入精益生产过程中,实现经济效益和环境效益的双赢。

精益生产作为一种追求流程优化、降低成本、提升效率的生产管理模式,在实际运用中取得了显著成效,企业通过引入精益生产理念和方法,可以实现生产效率的提升、成本的降低、质量的提升和交货周期的缩短,企业应继续深入实践精益生产理念和方法论文章暂时结束在这里(共计写了XXXX字),接下来可以继续展开更多关于精益生产的详细内容探讨和案例分析等。(注:实际写作过程中可根据需求调整文章结构和内容)

冀ICP备2023042113号-1

冀ICP备2023042113号-1

还没有评论,来说两句吧...