摘要:本案例研究探讨了PCB工厂实施精益生产的过程和效果。通过优化生产流程、减少浪费和提高生产效率,该工厂实现了显著的成本节约和生产效益提升。精益生产策略包括引入自动化设备和智能化管理系统,强化员工培训和团队协作,以及实施持续改进计划。通过这些措施,该工厂提高了产品质量和客户满意度,成为行业内的佼佼者。

本文目录导读:

背景介绍

随着电子行业的飞速发展,PCB(印刷电路板)作为电子产品的核心部件,其生产过程中的效率与质量要求日益严格,在这样的背景下,某PCB工厂通过引入精益生产理念,对生产过程进行全面优化,实现了生产效率与质量的双重提升,本文将详细介绍这家PCB工厂的精益生产案例。

精益生产实施前的问题

在引入精益生产理念之前,该PCB工厂面临着一系列问题,生产现场存在较多的浪费现象,如物料搬运、等待、工艺不良等,生产流程不够顺畅,各工序之间的衔接不够紧密,导致生产效率低下,工厂的质量管理体系不够完善,产品质量波动较大,客户投诉率较高,针对这些问题,工厂决定引入精益生产理念,对生产过程进行优化。

三. 精益生产实施过程

1、识别流程中的浪费现象

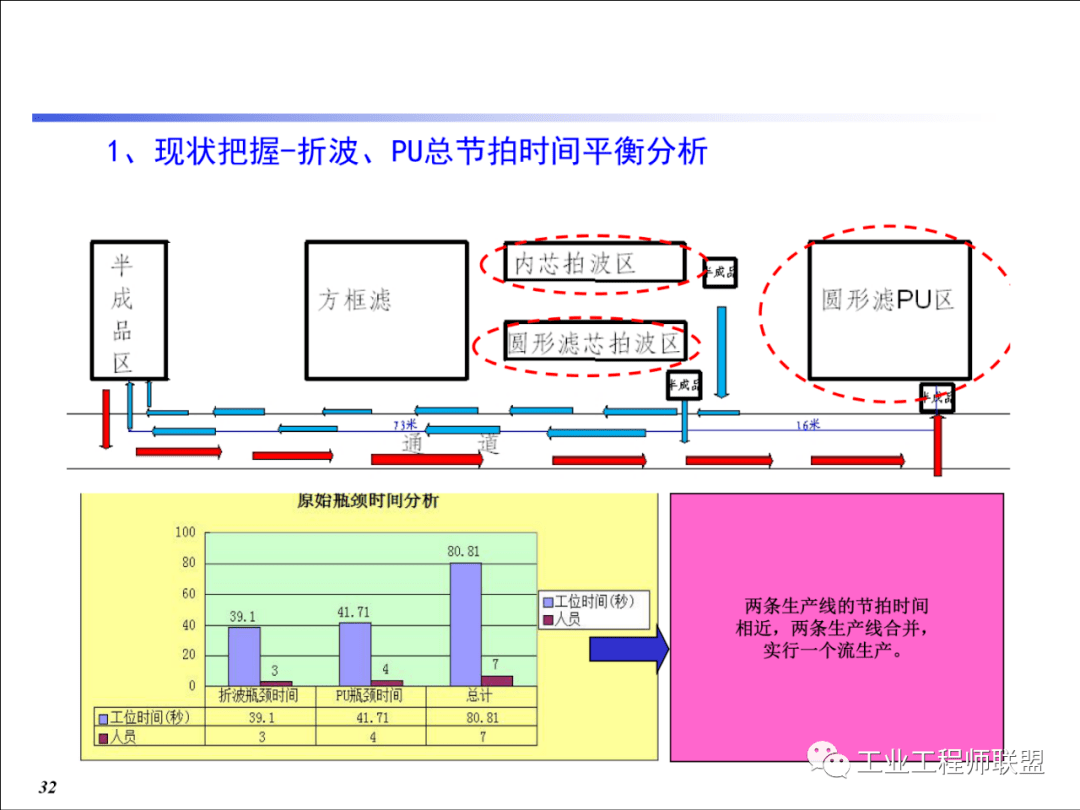

工厂组织专业团队对生产流程进行全面梳理,识别出物料搬运、等待、工艺不良等浪费现象,针对这些浪费现象,团队提出改进措施,如优化物料搬运路径、减少等待时间、提高工艺水平等。

2、流程优化与改进

在识别浪费现象的基础上,工厂对生产流程进行优化,简化生产流程,合并相似工序,减少不必要的环节,对关键工序进行重点优化,提高生产效率,引入自动化设备和智能化技术,降低人工操作难度和误差率。

3、质量管理体系的完善

工厂引入先进的质量管理理念和方法,完善质量管理体系,建立严格的质量标准,确保产品质量的稳定性,加强质量监控,对生产过程进行实时监控,及时发现并解决问题,引入六西格玛等质量改进工具,提高产品质量水平。

4、员工培训与参与度提升

工厂重视员工培训和参与度提升,组织定期的培训活动,提高员工的技能和素质,鼓励员工参与精益生产的改进活动,发挥员工的创造性和积极性,员工们积极提出改进建议,为工厂的精益生产贡献智慧。

精益生产实施效果

通过实施精益生产,该PCB工厂取得了显著的成果,生产效率得到大幅提升,生产周期缩短,交货期更加稳定,产品质量得到明显改善,客户投诉率大幅下降,客户满意度得到提升,工厂的成本得到降低,盈利能力得到提升,员工们的积极性和创造力也得到了充分发挥,工厂的生产氛围更加和谐。

经验与启示

通过该PCB工厂的精益生产案例,我们可以得到以下经验和启示:

1、引入精益生产理念:精益生产是一种追求流程优化、减少浪费的生产理念,对于提高生产效率和质量具有显著效果。

2、识别流程中的浪费现象:全面梳理生产流程,识别出物料搬运、等待、工艺不良等浪费现象,为改进提供依据。

3、流程优化与改进:针对识别出的浪费现象进行流程优化,简化流程、提高生产效率、引入自动化设备等。

4、完善质量管理体系:建立严格的质量标准和质量监控机制,提高产品质量水平。

5、员工培训与参与度提升:重视员工培训和参与度提升,发挥员工的创造性和积极性,共同推动工厂的精益生产。

通过实施精益生产理念和方法,该PCB工厂实现了生产效率与质量的双重提升,这不仅提高了工厂的竞争力,也为同行业其他企业提供了借鉴和启示,该工厂将继续深化精益生产理念的应用和实施力度持续提升生产效率和质量水平以满足客户需求。

冀ICP备2023042113号-1

冀ICP备2023042113号-1

还没有评论,来说两句吧...