摘要:,,本次PPT详解介绍了精益生产的十大工具,包括价值流分析、5S管理、持续改进、快速换模、流程优化、自动化生产、全面质量管理、单元化生产、看板管理和仿真模拟等。这些工具被广泛应用于制造业中,旨在提高生产效率、降低成本、优化流程和提高产品质量。通过本次PPT的详细介绍,观众可以了解这些工具的应用方法和实际效果,为企业的精益生产实践提供有力的支持。

本文目录导读:

随着市场竞争的日益激烈,企业为了提高生产效率、降低成本、提升产品质量,纷纷引入精益生产理念,而精益生产的实施离不开各种工具的支持,本文将详细介绍精益生产的十大工具,并通过PPT的形式进行展示,以便大家更好地理解和应用这些工具。

PPT目录

1、精益生产概述

2、精益生产十大工具介绍

3、精益生产实施步骤

4、案例分析

5、结论与展望

精益生产概述

精益生产是一种追求流程合理化和高效化的生产方式,旨在消除浪费、提高效率、提升质量,精益生产的核心理念是“精益求精”,通过不断地改进和优化生产过程,实现生产效益最大化。

精益生产十大工具介绍

1、价值流分析(Value Stream Mapping)

价值流分析是一种用于识别浪费和不断改进的工具,通过绘制价值流图,可以清晰地看到原材料到最终产品整个过程中的所有活动和流程,从而找出浪费环节并进行优化。

2、5S管理

5S管理是一种基础管理技巧,包括整理、整顿、清洁、清洁检查、素养,通过实施5S管理,可以营造整洁、有序的工作环境,提高工作效率,减少浪费。

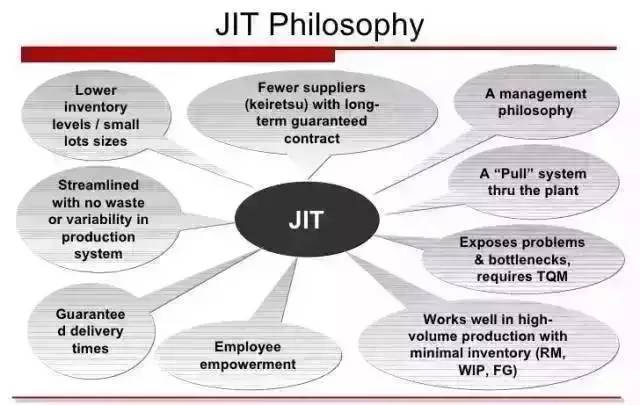

3、看板管理(Kanban Control)

看板管理是一种拉动式生产系统,通过控制看板数量来掌握生产节奏,实现按需生产,看板管理可以有效减少库存,提高生产效率。

4、持续改进(Kaizen)

持续改进是精益生产的核心理念之一,鼓励员工不断寻找改进机会,提高生产效率和质量,通过持续改进,企业可以不断提升竞争力。

5、单元化生产(Cellular Manufacturing)

单元化生产是一种将生产设备按照产品族进行布置的生产方式,通过单元化生产,可以实现生产过程的集成和柔性,提高生产效率。

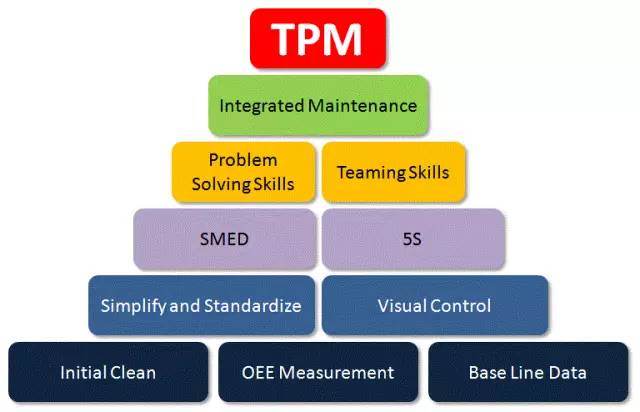

6、快速换型(SMED)

快速换型是一种减少生产换型时间的方法,通过优化换型流程,可以减少生产中断时间,提高生产效率。

7、全面生产维护(Total Productive Maintenance)

全面生产维护是一种设备维护理念,旨在通过预防维修和持续改进来保持设备的高效运行,通过全面生产维护,可以降低设备故障率,提高生产效率。

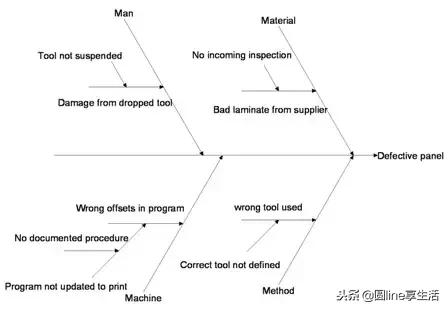

8、流程优化(Process Improvement)

流程优化是通过分析现有流程,找出瓶颈环节并进行改进的过程,通过流程优化,可以提高生产效率,降低成本。

9、拉动式系统(Pull System)

拉动式系统是一种按需生产的生产方式,通过下游工序根据需求向上游工序发出指令,实现按需生产,减少库存和浪费,看板管理就是拉动式系统的一种具体实现方式。

10、仿真分析(Simulation Analysis)

仿真分析是通过模拟实际生产过程,预测并优化生产过程的方法,通过仿真分析,可以在实施前发现潜在问题,避免实际生产中的损失。

精益生产实施步骤

1、培训与宣传:对员工进行精益生产理念和相关工具的培训,提高员工的参与意识。

2、价值流分析:识别浪费环节,制定改进计划。

3、实施改进:运用精益生产工具,逐步实施改进计划。

4、持续改进:鼓励员工持续寻找改进机会,不断优化生产过程。

5、评估与调整:定期评估改进效果,根据需要进行调整。

案例分析

(此处可以添加具体的案例分析,展示精益生产工具在实际生产中的应用效果)

通过介绍精益生产的十大工具,我们对精益生产有了更深入的了解,在未来的生产中,企业应积极引入精益生产理念,运用这些工具不断提高生产效率、降低成本、提升产品质量,企业还应关注员工培训和团队建设,提高员工的参与意识和创新能力,为精益生产的实施提供有力支持,展望未来,随着技术的不断发展和市场竞争的加剧,精益生产将在企业生产中发挥更加重要的作用,我们将不断探索新的精益生产工具和方法,为实现生产效益最大化做出更大的贡献。

冀ICP备2023042113号-1

冀ICP备2023042113号-1

还没有评论,来说两句吧...