摘要:本文介绍了车间推行精益管理工作的策略与实践。通过优化生产流程、减少浪费、提高效率等措施,车间实现了精益管理的目标。文章详细阐述了精益管理的理念及其在车间中的应用,包括具体策略如改进生产布局、优化作业流程、提升员工技能和素质等。实践表明,这些策略有效提高了生产效率和质量,降低了成本,增强了车间的竞争力。

本文目录导读:

随着制造业竞争的加剧,企业面临着提高生产效率、降低成本、提升产品质量等多重压力,在这样的背景下,精益管理作为一种先进的生产管理模式,被越来越多的企业引入并应用于车间管理实践中,本文旨在探讨车间如何推行精益管理工作,以提高生产运营效率,实现企业的可持续发展。

精益管理的核心理念

精益管理源于丰田生产方式,其核心理念是消除浪费、追求精益求精,在生产过程中,精益管理强调识别并消除一切不增值的活动,通过持续改进流程、提升员工素质、优化资源配置等手段,实现生产过程的增值最大化。

车间推行精益管理的必要性

车间是企业生产活动的主要场所,推行精益管理对于提高车间的生产效率、降低成本、提升产品质量具有重要意义,精益管理有助于消除车间的各种浪费现象,如生产过剩、等待时间、无效运输等,提高生产效率,精益管理强调持续改进,有助于车间不断提升生产技术水平和管理水平,精益管理注重员工参与和团队合作,有助于构建高效的生产团队,提升员工的工作积极性和满意度。

车间推行精益管理的策略

1、制定精益管理实施计划

推行精益管理需要制定详细的实施计划,明确实施目标、实施步骤、时间计划等,计划应充分考虑车间的实际情况,包括生产流程、设备状况、员工素质等,确保实施的可行性和有效性。

2、建立精益管理团队

建立专业的精益管理团队,负责精益管理的推进工作,团队成员应具备丰富的生产管理经验和专业知识,能够引导车间员工积极参与精益管理活动。

3、宣传精益管理理念

通过培训、会议、宣传栏等多种形式,向车间员工宣传精益管理理念,让员工了解精益管理的重要性,提高员工的参与度和积极性。

4、识别并消除浪费

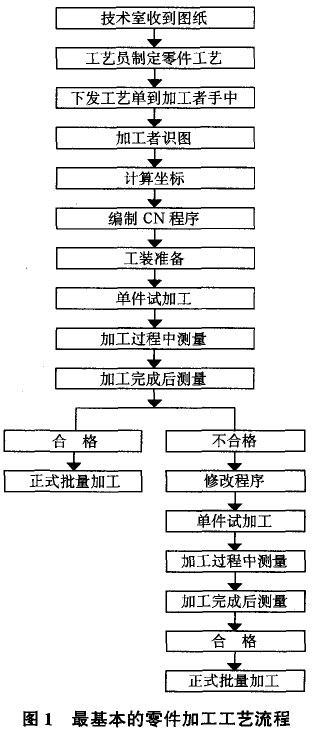

通过价值流分析、工艺流程图等手段,识别车间生产过程中的各种浪费现象,如生产过剩、等待时间、无效运输等,制定针对性的改进措施,消除浪费,提高生产效率。

5、持续改进

精益管理强调持续改进,车间应建立持续改进机制,鼓励员工提出改进建议,不断优化生产流程和技术水平,定期对车间生产活动进行评审,总结经验教训,调整改进方向。

6、引入精益管理工具和技术

引入5S管理、看板管理、单元化生产等精益管理工具和技术,帮助车间实现精细化管理,提高生产效率和质量。

7、加强员工培训和参与

加强员工培训,提高员工的技能水平和素质,让员工掌握精益管理的方法和技巧,鼓励员工参与精益管理活动,发挥员工的创造性和积极性,实现全员参与。

实施效果与评价

推行精益管理后,车间的生产效率、产品质量、成本控制等方面将得到显著提升,企业应对实施效果进行评价,制定评价标准和指标,如生产效率提升率、产品质量合格率、成本降低率等,通过评价,了解精益管理的实施效果,为进一步优化提供依据。

车间推行精益管理是提高生产效率、降低成本、提升产品质量的重要途径,企业应制定实施计划,建立管理团队,宣传理念,识别浪费,持续改进,引入工具和技术,加强培训和参与,以实现精益管理的有效推行,企业应对实施效果进行评价,为进一步优化提供依据。

冀ICP备2023042113号-1

冀ICP备2023042113号-1

还没有评论,来说两句吧...