摘要:本文介绍了精益生产的概念及其在生产实践中的重要性。通过提出一系列建议和措施,阐述了精益生产在提高效率、降低成本、优化生产流程等方面的优势。本文强调持续改进和团队协作在精益生产中的关键作用,并鼓励企业积极采用精益生产理念,以实现生产效益最大化。

本文目录导读:

随着市场竞争的日益激烈,企业面临着不断提高生产效率、降低成本、提升产品质量等多重压力,精益生产作为一种追求流程合理化和价值最大化的管理模式,正被越来越多的企业所重视,本文将针对精益生产的建议和改善内容展开探讨,以期帮助企业实现生产效益最大化。

精益生产的核心理念

精益生产的核心思想是消除浪费、提高效率,通过优化生产流程、降低库存、提升质量等方式,最大限度地创造价值,在精益生产体系中,浪费被定义为任何不能为顾客创造价值的活动,包括生产过剩、等待时间、运输浪费等,实现精益生产的关键在于识别并消除这些浪费。

精益生产的建议

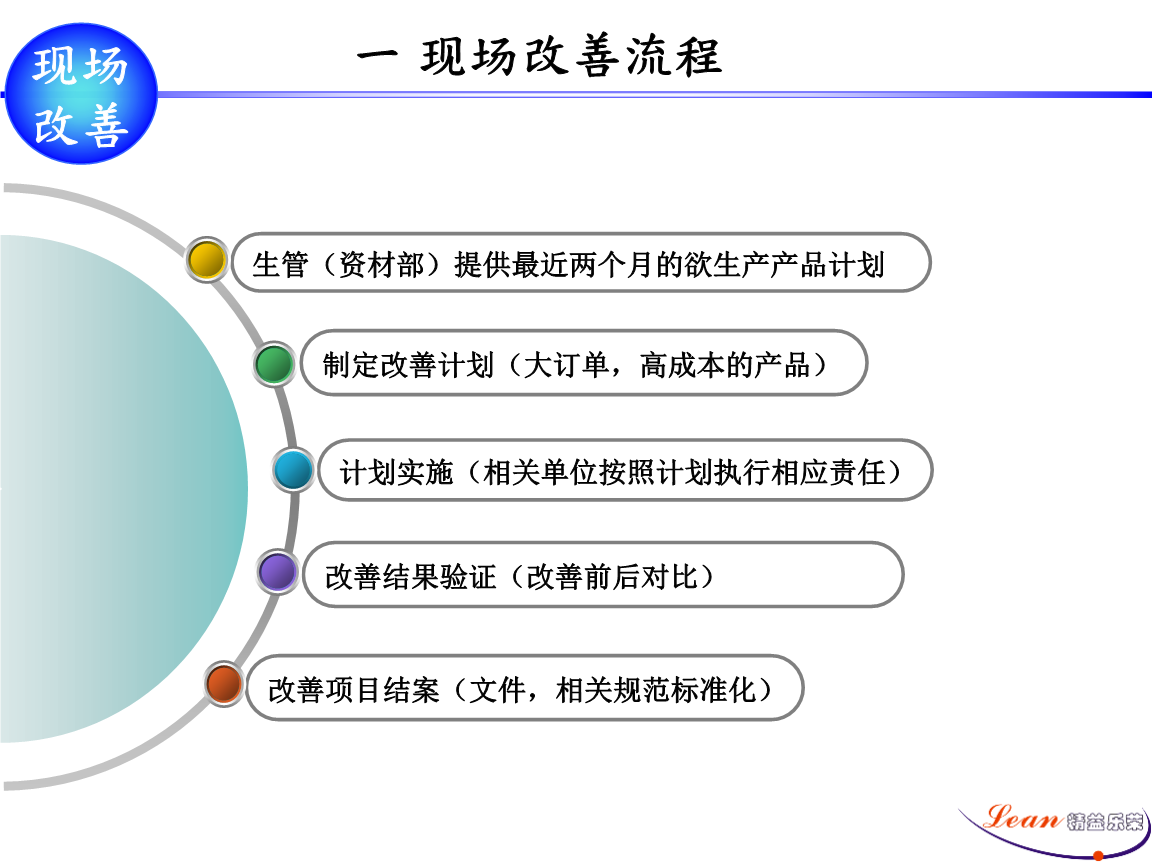

1、优化生产流程

优化生产流程是精益生产的基石,企业应通过对现有流程进行深入分析,识别出瓶颈环节,然后针对性地进行改进,具体建议包括:

(1)采用流程图分析法,清晰地描绘出整个生产流程,以便发现浪费环节。

(2)运用工业工程方法,对生产流程进行优化设计,提高生产效率。

(3)推行单件流生产,尽可能减少批量生产,以降低库存和生产成本。

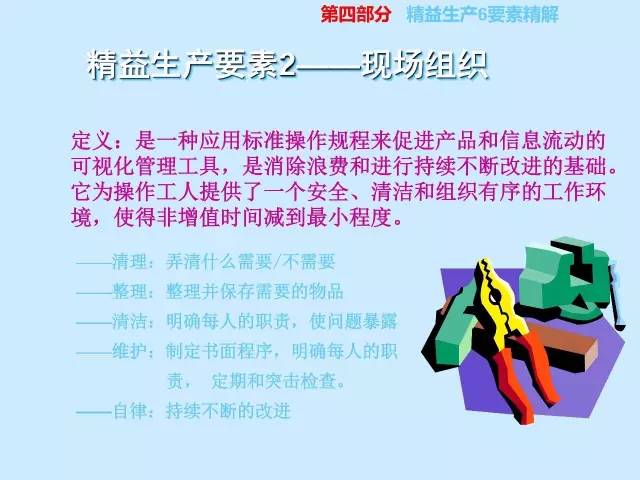

2、推行5S管理

5S管理(整理、整顿、清洁、清洁检查、素养)是精益生产的重要组成部分,通过推行5S管理,企业可以创造一个整洁、有序的生产环境,从而提高员工的工作效率和对设备的维护效果,具体建议包括:

(1)制定5S管理制度,明确责任区域和责任人。

(2)定期开展5S检查,对不符合要求的现象进行整改。

(3)加强员工培训,提高员工的5S意识。

3、引入看板管理系统

看板管理是一种可视化的管理工具,可以帮助企业实现生产信息的实时共享和反馈,通过引入看板管理系统,企业可以更加直观地了解生产现场的情况,从而迅速作出决策,具体建议包括:

(1)在生产现场设置看板,展示生产进度、质量信息等内容。

(2)利用信息技术手段,实现看板信息的实时更新和共享。

(3)定期对看板信息进行分析,以便发现生产过程中的问题。

1、降低库存

降低库存是精益生产的重要目标之一,企业应通过优化生产流程、提高生产效率等方式,降低库存水平,具体改善措施包括:

(1)建立合理的库存管理制度,明确库存上限和下限。

(2)采用先进的生产技术和管理手段,提高生产效率,降低库存积压。

(3)加强供应链协同,实现供应链的透明化,降低原材料库存。

2、提升质量

精益生产强调质量第一,企业应通过全面质量管理(TQM)等方法,提升产品质量,具体改善措施包括:

(1)建立严格的质量检测标准,确保产品符合客户需求。

(2)推行全员参与的质量管理,提高员工的质量意识。

(3)采用先进的生产技术和管理手段,提高产品质量水平。

3、员工培训与发展

员工是精益生产的执行者,企业应重视员工的培训与发展,具体改善措施包括:

(1)定期开展精益生产培训,提高员工的精益意识。

(2)建立员工激励机制,鼓励员工积极参与精益改善活动。

(3)为员工提供晋升通道,鼓励员工长期发展。

精益生产是一种追求流程合理化和价值最大化的管理模式,企业通过优化生产流程、推行5S管理、引入看板管理系统等措施,可以实现精益生产,企业还应关注降低库存、提升质量、员工培训与发展等方面,以实现生产效益的最大化,在实施精益生产的过程中,企业应结合自身实际情况,制定具体的实施方案和计划,确保精益生产的顺利推进。

冀ICP备2023042113号-1

冀ICP备2023042113号-1

还没有评论,来说两句吧...