摘要:车间精益生产的具体措施旨在优化生产过程,提高效率并减少浪费。这包括采用先进的生产技术和管理方法,如自动化生产、标准化作业、单元化生产、均衡生产等。还注重员工培训和团队协作,提高员工技能和素质,确保生产过程的稳定性和连续性。通过这些措施,车间能够更灵活地应对市场需求,提高产品质量和生产效率,降低成本,增强企业的竞争力。

本文目录导读:

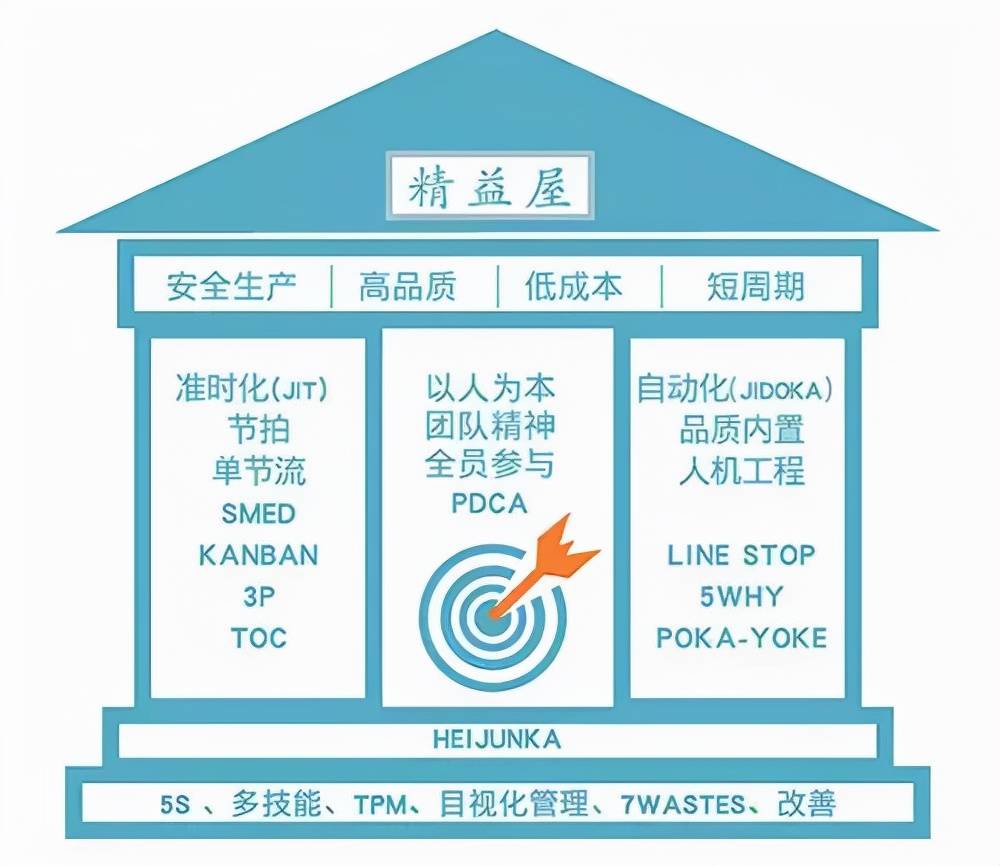

随着市场竞争的日益激烈,企业为了保持竞争优势,纷纷寻求生产方式和管理模式的创新,精益生产作为一种追求流程优化、降低成本、提升质量、增强竞争力的生产方式,被广泛应用于各类企业的车间生产之中,本文将详细介绍车间精益生产的具体措施,以期为企业在实施精益生产时提供参考。

明确目标与制定计划

实施精益生产之前,企业应明确目标,制定详细的实施计划,目标包括降低成本、提高生产效率、优化库存管理等,在制定计划时,需充分考虑车间的实际情况,包括设备状况、人员配置、生产流程等,要明确实施步骤和时间表,确保计划的可行性。

车间布局优化

1、工艺流程分析:对车间生产流程进行深入分析,识别出瓶颈环节和浪费现象,通过工艺流程图等工具,直观展示生产过程中的问题,为改进提供依据。

2、布局调整:根据工艺流程分析结果,对车间布局进行优化调整,减少物料搬运距离,提高生产效率,将相似工艺环节相邻布置,减少物料转运时间。

生产流程优化

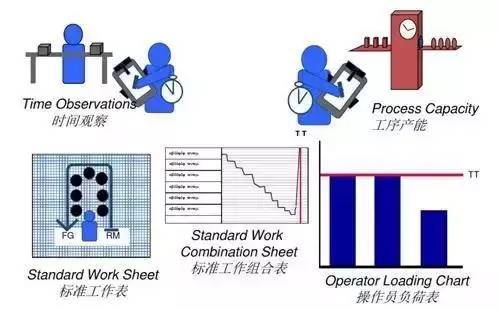

1、标准化作业:制定详细的作业标准,包括操作步骤、时间、质量要求等,确保每位员工都能按照标准进行操作,提高生产效率和产品质量。

2、引入看板管理:通过看板实时展示生产信息,如生产计划、实际进度、质量问题等,使管理者和员工随时了解生产状况,便于及时调整。

3、推行单元化生产:采用单元化生产方式,将生产任务划分为若干个小单元,每个单元独立完成任务,降低生产过程中的协调成本,提高生产效率。

人员管理优化

1、培训与技能提升:加强员工技能培训,提高员工的技能水平,通过定期的培训活动,使员工掌握最新的生产技术和设备操作技巧。

2、激励机制建立:建立合理的激励机制,通过表彰、奖励等方式激发员工的工作积极性,设立改善建议制度,鼓励员工提出改进生产的建议。

3、团队建设与沟通:加强团队建设,提高团队凝聚力,鼓励员工之间的沟通与协作,共同解决生产过程中的问题。

引入先进技术与管理手段

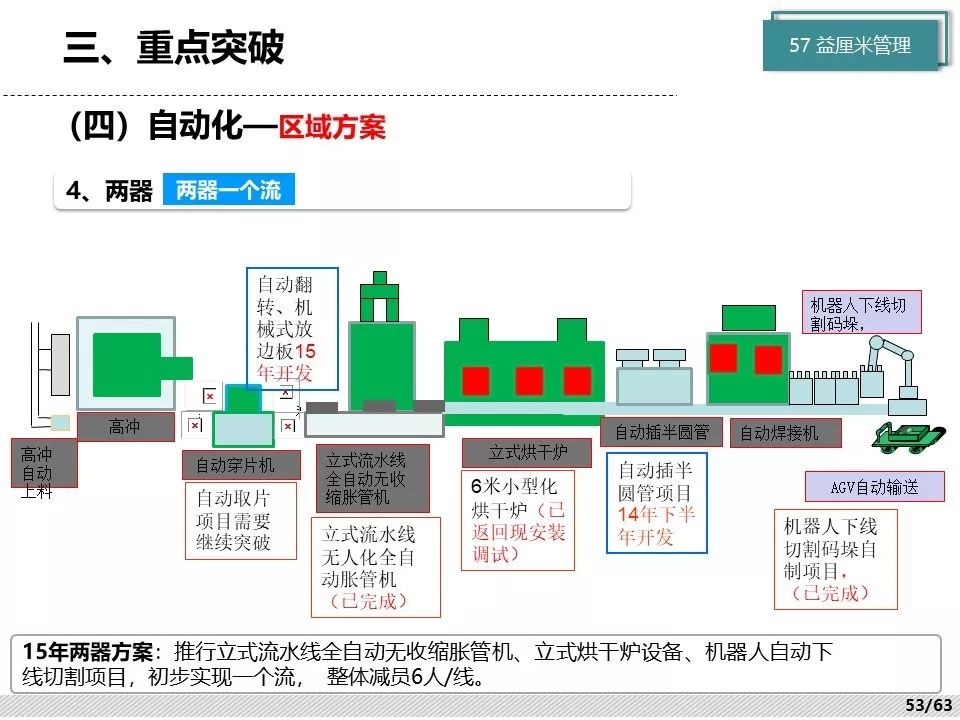

1、自动化与智能化:引入自动化设备和智能化系统,减少人工操作环节,提高生产效率,降低员工的劳动强度,提高员工的工作满意度。

2、物联网技术应用:通过物联网技术实现设备联网,实时监控设备的运行状态和生产数据,便于及时发现和解决设备故障,提高设备利用率。

3、数据分析与优化:利用大数据和人工智能技术,对生产数据进行深入分析,找出生产过程中的浪费现象和优化空间,为改进提供依据。

持续改进与评估

1、持续改进:建立持续改进的文化氛围,鼓励员工发现和解决生产过程中的问题,通过定期的生产评估和总结会议,分享改进成果和经验教训。

2、目标管理:设定明确的改进目标,如降低成本、提高效率等,通过目标管理和绩效考核,确保改进措施的有效实施。

3、评估与反馈:对精益生产的实施效果进行定期评估,通过数据对比和分析,了解改进措施的效果,收集员工的反馈意见,对改进措施进行持续改进。

车间精益生产是企业提升竞争力、降低成本、提高生产效率的重要手段,通过明确目标、制定计划、优化布局、优化流程、人员管理优化、引入先进技术与管理手段以及持续改进与评估等措施的实施,企业可以逐步推进精益生产,实现生产过程的持续优化和企业的长远发展。

冀ICP备2023042113号-1

冀ICP备2023042113号-1

还没有评论,来说两句吧...