摘要:,,本文探讨了车间管理中如何实现精益生产,介绍了精益生产的策略与实践。通过优化生产流程、减少浪费、提升生产效率,精益生产成为车间管理的重要方向。本文深入探索了精益生产的实施步骤,包括消除浪费、持续改进、培养员工意识等方面,以实现生产效益最大化。

本文目录导读:

随着市场竞争的日益激烈,企业对于生产效率、产品质量以及成本控制的要求越来越高,精益生产作为一种追求流程优化、降低浪费的生产管理模式,被越来越多的企业所重视,车间作为生产的核心环节,如何实现精益生产成为车间管理的重要课题,本文将从车间管理的角度出发,探讨如何实现精益生产。

精益生产的理念与原则

精益生产是一种追求流程完美、降低浪费、提升效率的生产管理模式,其核心原则包括:

1、消除浪费:通过识别并消除生产过程中的非增值活动,降低生产成本。

2、流程优化:通过优化生产流程,提高生产效率。

3、持续改进:通过不断学习和改进,提升企业的竞争力。

4、顾客导向:以客户需求为导向,提供高质量的产品和服务。

车间管理实现精益生产的策略

1、优化生产布局

合理的生产布局是精益生产的基础,车间管理应根据产品特性和生产流程,优化设备布局,减少物料搬运距离和搬运成本,应充分考虑生产线的柔性,以适应不同产品的生产需求。

2、引入生产管理信息化系统

引入生产管理信息化系统,实现生产计划、物料管理、质量控制等各环节的数据化管理,提高生产过程的可控性和透明度,通过数据分析,发现生产过程中的问题,并采取有效措施进行改进。

3、推行5S管理

5S管理(整理、整顿、清洁、清洁检查、素养)是精益生产的基础工作,车间管理应推行5S管理,保持生产现场整洁、有序,提高工作效率和员工士气。

4、提升员工素质

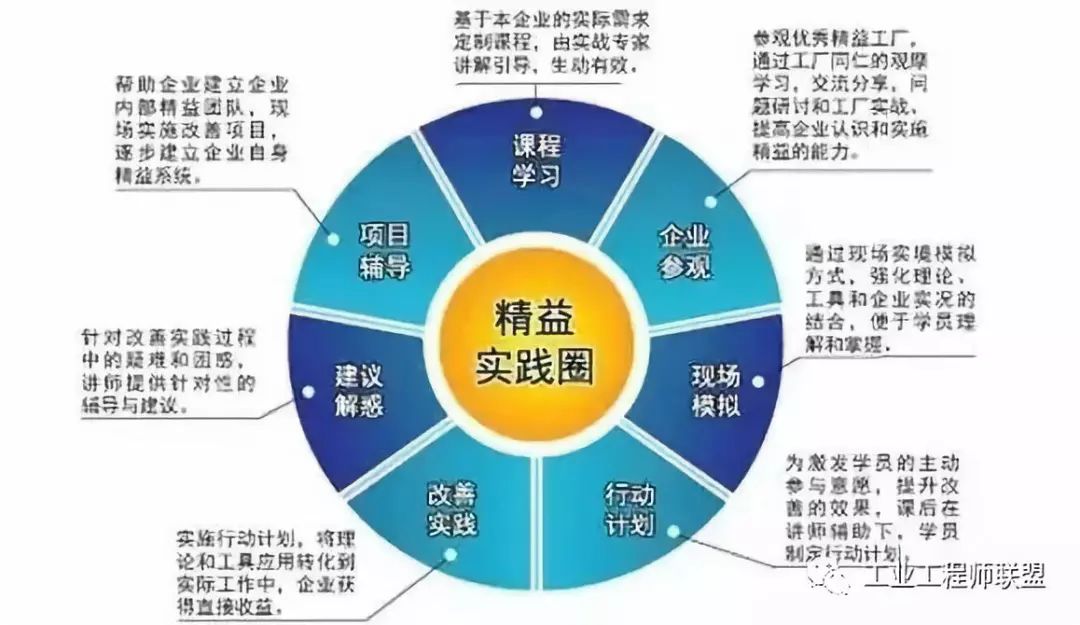

员工是生产的主体,提升员工素质是实现精益生产的关键,车间管理应加强对员工的培训和教育,提高员工的技能水平和意识,使员工成为精益生产的推动者。

5、实施看板管理

看板管理是精益生产中的重要工具,车间管理应实施看板管理,实时展示生产计划、实际进度、质量问题等信息,方便员工了解生产情况,及时发现问题并采取措施。

6、采用单元化生产方式

单元化生产方式是实现精益生产的有效途径,车间管理应采用单元化生产方式,将生产线划分为若干个独立的单元,每个单元承担特定的生产任务,这样有利于实现快速换型、灵活调整生产线,提高生产效率。

7、引入持续改进文化

持续改进是精益生产的核心理念,车间管理应引入持续改进文化,鼓励员工提出改进建议,持续改进生产过程和产品,实现生产效率的持续提升。

实践案例

某制造企业在车间管理中引入了精益生产的理念和方法,取得了显著的效果,具体实践包括:优化生产布局,减少物料搬运距离;引入生产管理信息化系统,提高生产过程可控性;推行5S管理,保持生产现场整洁有序;提升员工素质,加强员工培训;实施看板管理,实时掌握生产情况;采用单元化生产方式,提高生产效率,通过这些措施的实施,该企业的生产效率得到了显著提升,生产成本得到了有效控制,产品质量也得到了提高。

车间管理实现精益生产需要从优化生产布局、引入信息化管理、推行5S管理、提升员工素质、实施看板管理以及采用单元化生产方式等方面入手,需要引入持续改进文化,不断学习和改进,提升企业的竞争力,通过实施精益生产,企业可以降低生产成本、提高生产效率、提供高质量的产品和服务,实现可持续发展。

冀ICP备2023042113号-1

冀ICP备2023042113号-1

还没有评论,来说两句吧...