车间精益生产实践让我深刻体会到效率提升与持续改进的重要性。通过优化生产流程、减少浪费、提高员工技能,我们不断提升生产效率和产品质量。实施精益生产后,我们持续改进生产过程中的每个环节,减少无效劳动和等待时间,实现生产过程的平稳运行。这不仅提高了产品质量和生产效率,还降低了生产成本。我们将继续探索精益生产的更多潜力,不断优化生产流程,推动企业持续发展。

本文目录导读:

随着市场竞争的日益激烈,企业对于生产效率和管理水平的要求也越来越高,作为车间生产一线的工作人员,我深感责任重大,必须不断提升自身能力,以应对各种挑战,近年来,我参与了车间精益生产项目,深刻体会到了精益生产带来的变化与效益,本文将围绕我的精益生产心得体会展开,分享我在实践中的感悟与收获。

精益生产的理念与实践

1、精益生产的核心思想

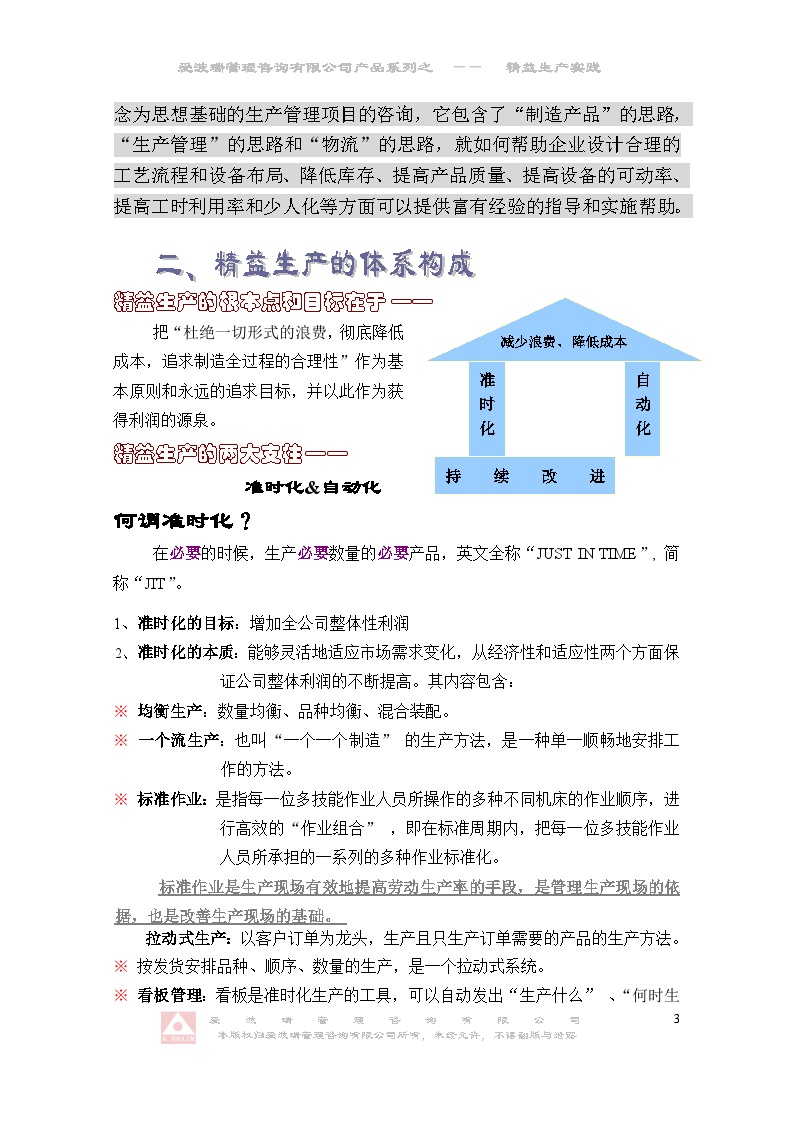

精益生产是一种追求流程合理、高效、低耗的生产管理方式,它的核心理念是消除浪费,提高生产效率,以最小的投入获取最大的产出,在车间实践中,我们遵循价值流分析、持续改进、5S管理、可视化管理等方法,不断优化生产流程,提升管理水平。

2、车间精益生产的实践

(1)价值流分析

通过价值流分析,我们识别出生产过程中的浪费环节,如生产过剩、等待、搬运等,针对这些浪费环节,我们采取相应的措施进行改进,如调整生产计划、优化生产线布局、减少物料搬运等。

(2)持续改进

精益生产强调持续改进,我们成立改善小组,定期针对生产过程中的问题进行分析和改进,通过不断地尝试和优化,我们实现了生产效率的显著提升。

(3)5S管理

5S管理(整理、整顿、清洁、清洁检查、素养)是精益生产的基础,我们通过推行5S管理,改善了工作环境,提高了员工的工作效率。

(4)可视化管理

可视化管理有助于我们实时掌握生产现场的情况,如设备运行状态、生产进度等,通过可视化管理,我们及时发现并解决问题,提高了生产过程的可控性。

精益生产的心得体会

1、效率显著提升

实施精益生产后,车间的生产效率得到了显著提升,通过优化生产流程、减少浪费环节、持续改进等措施,我们的产能得到了大幅提升,交货期也得到了有效保障。

2、员工积极性增强

精益生产强调员工的参与和积极性,通过改善小组、激励机制等措施,员工的积极性得到了充分调动,员工们更加主动地参与到生产改进中,为车间的持续发展贡献智慧。

3、成本控制更加精细

精益生产注重成本控制,我们通过精细化管理,实现了成本的有效控制,在材料使用、能源消耗等方面,我们都采取了相应的措施进行节约和控制,降低了生产成本。

4、持续改进成为常态

精益生产强调持续改进,我们意识到改进是一个永无止境的过程,在实践中,我们不断发现问题、分析问题、解决问题,将改进融入到日常工作中,形成了良好的改进氛围。

面临挑战与应对策略

在推行精益生产的过程中,我们也面临了一些挑战,如员工抵触、技术难题等,针对这些挑战,我们采取了以下应对策略:

1、加强员工培训

我们通过培训,让员工了解精益生产的理念和方法,提高员工的技能水平,我们鼓励员工提出改进建议,让员工成为精益生产的推动者。

2、技术创新支持

针对技术难题,我们积极寻求技术创新支持,引入先进的生产设备和技术,提高生产效率,我们加强与科研院所的合作,引进先进技术,为精益生产的实施提供技术支持。

通过车间精益生产的实践,我深刻体会到了精益生产带来的变化与效益,我们将继续坚持精益生产的理念和方法,不断提升自身能力,为车间的持续发展贡献力量,我们也意识到精益生产是一个永无止境的过程,我们将不断探索和创新,为实现更高效、更精细的生产目标而努力。

冀ICP备2023042113号-1

冀ICP备2023042113号-1

还没有评论,来说两句吧...