摘要:车间精益管理是提升生产效率、降低成本的关键路径。通过优化生产流程、减少浪费、提升员工技能、强化现场管理和实施持续改进等措施,车间精益管理能够实现实效,提高生产质量和效率。其核心在于持续改进和精细化管理,旨在最大化生产价值,最小化资源浪费,为企业创造更大的竞争优势。

本文目录导读:

随着市场竞争的加剧,企业对于生产效率和成本控制的需求愈发强烈,车间作为生产的核心环节,其管理水平直接关系到企业的竞争力,实施精益管理成为众多企业的必然选择,本文将探讨车间精益管理如何见实效,以期为企业提升生产管理水平提供借鉴。

车间精益管理的内涵

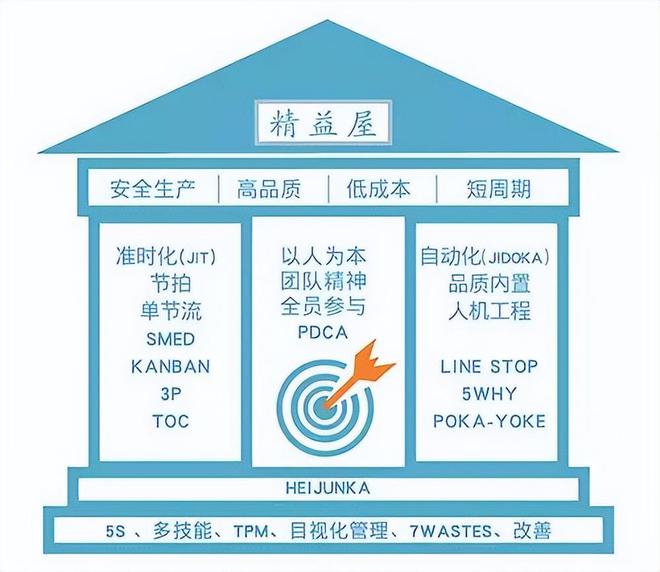

精益管理源于丰田生产方式,强调在追求生产效率和产品质量的同时,消除浪费、降低成本,车间精益管理则是将这一理念应用于车间生产过程中的管理实践,具体而言,车间精益管理包括以下几个方面:

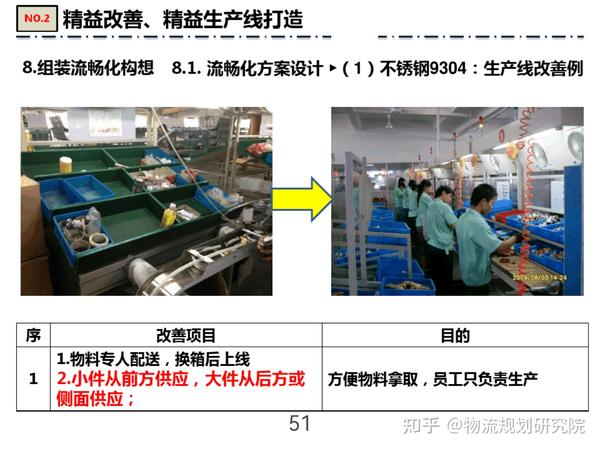

1、价值流分析:识别生产过程中的增值活动和非增值活动,优化生产流程,消除浪费。

2、5S管理:通过实施整理、整顿、清洁、清洁检查、素养等五个步骤,改善工作环境,提高工作效率。

3、持续改进:鼓励员工提出改进意见,不断优化生产流程和设备,提升生产效率。

4、信息化管理:运用信息技术手段,实现生产数据的实时采集与分析,为管理决策提供支持。

车间精益管理实施步骤

1、制定精益管理计划:结合企业实际情况,制定具体的精益管理目标与实施计划。

2、建立精益管理团队:组建专业的精益管理团队,负责推进精益管理工作的实施。

3、宣传与培训:通过内部培训、外部引进等方式,提高员工对精益管理的认知与技能。

4、实施价值流分析:对车间生产过程进行全面分析,识别浪费与改进点。

5、持续改进与优化:鼓励员工提出改进建议,持续优化生产流程和设备。

6、定期检查与评估:对精益管理实施效果进行定期评估,及时调整管理策略。

车间精益管理实效的关键要素

1、领导力:企业领导对精益管理的支持与推动是实施成功的关键。

2、员工参与:鼓励员工积极参与精益管理的实施过程,发挥员工的创造力与智慧。

3、文化建设:培育精益求精的企业文化,提高员工对精益管理的认同感。

4、持续改进:精益管理是一个持续的过程,需要不断地发现问题、改进问题。

5、信息化管理支持:借助信息技术手段,提高数据收集、分析、处理的能力,为精益管理提供决策支持。

案例分析

某制造企业通过实施车间精益管理,取得了显著的成效,具体做法包括:成立精益管理团队,制定详细的管理计划;推进价值流分析,识别浪费与改进点;鼓励员工参与改进活动,优化生产流程;运用信息化手段,实现生产数据的实时分析,经过一段时间的实施,该企业在生产效率、产品质量、成本控制等方面取得了显著的改善。

车间精益管理是企业提升生产效率、降低成本的重要途径,实施车间精益管理需要制定具体的计划,建立专业的团队,宣传与培训员工,持续推进价值流分析与持续改进,同时注重领导力、员工参与、文化建设、持续改进和信息化管理支持等关键要素,通过实践案例分析,我们可以看到车间精益管理带来的显著成效,企业应积极推广和实施车间精益管理,不断提升生产管理水平,增强企业竞争力。

冀ICP备2023042113号-1

冀ICP备2023042113号-1

还没有评论,来说两句吧...