摘要:本指南提供了精益生产合理化建议共100条,旨在提升生产效率和产品质量。这些建议涵盖了生产流程优化、资源利用、员工参与、质量控制等方面。通过采纳这些实践指南,企业能够更有效地管理生产过程,降低成本,提高生产效率,同时保证产品质量。这将有助于企业在竞争激烈的市场环境中取得优势。

本文目录导读:

精益生产作为一种追求流程优化、减少浪费、提升效率与效益的生产管理模式,正被越来越多的企业所采纳,本篇文章将围绕精益生产的核心理念,提出100条合理化建议,以期帮助企业实现生产过程的持续改进。

生产布局优化

1、对生产线进行合理布局,减少物料搬运距离。

2、采用单元化生产布局,实现产品快速流转。

3、设立中间仓库缓冲区,确保生产流程稳定。

4、优化设备配置,提高设备利用率。

5、引入智能仓储系统,实现物料精准管理。

生产过程管理

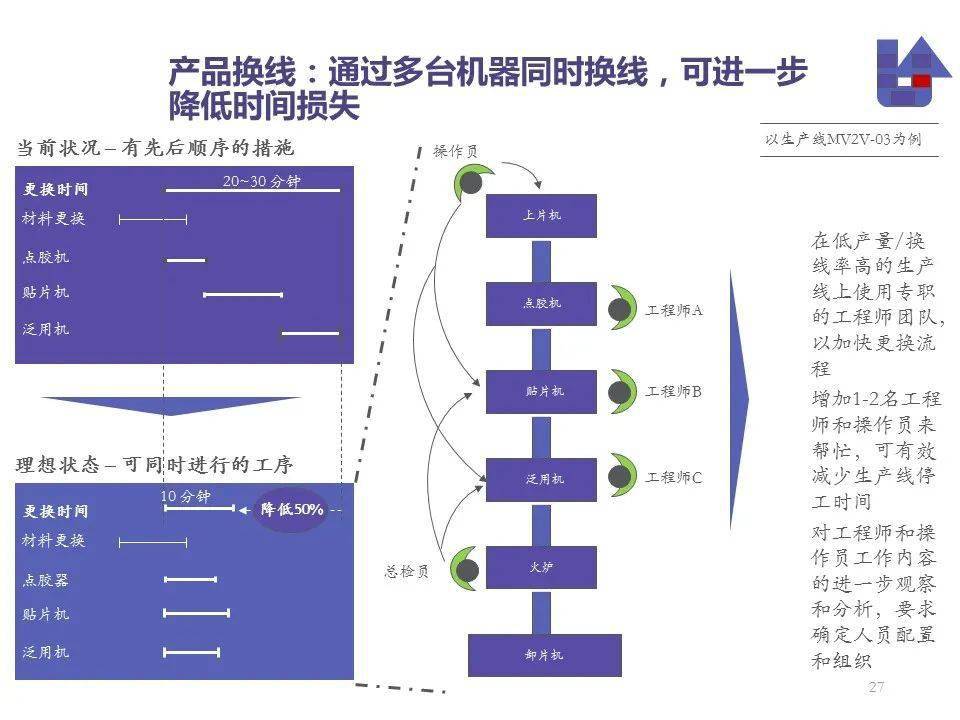

6、推行生产平衡分析,减少生产波动。

7、实施生产作业标准化,确保产品质量稳定。

8、加强生产现场监控,实时掌握生产状况。

9、采用可视化管理工具,提高生产效率。

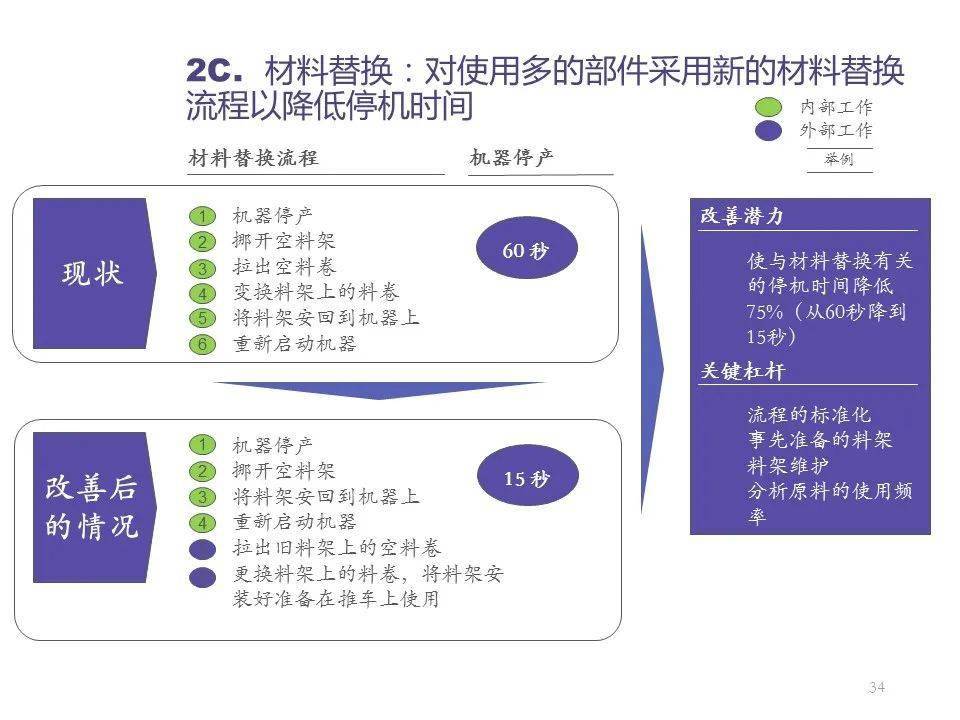

10、建立生产异常快速响应机制,降低停机时间。

精益供应链管理

11、优化供应商选择,提高采购质量。

12、加强与供应商的信息共享,提高协同效率。

13、实施准时化采购策略,确保物料供应稳定。

14、采用联合开发模式,与供应商共同改进产品。

15、建立长期战略合作关系,提高供应链韧性。

精益产品开发

16、推行并行工程,缩短产品开发周期。

17、采用模块化设计,提高产品灵活性。

18、实施产品设计评审,避免后期修改。

19、利用仿真技术优化产品设计,减少试错成本。

20、建立客户需求反馈机制,持续改进产品性能。

员工参与与培训

21、鼓励员工提出改进建议,激发创新热情。

22、开展精益生产培训,提高员工技能水平。

23、实施员工轮岗制度,拓宽员工知识面。

24、设立精益生产激励机制,表彰优秀员工。

25、加强团队建设,提高团队协作能力。

技术创新与应用

26、引入自动化生产线,提高生产效率。

27、应用工业机器人技术,降低人工成本。

28、采用物联网技术实现设备智能化管理。

29、应用大数据技术优化生产过程分析。

30、引入人工智能算法辅助生产决策。

质量管理与持续改进

31、实施全面质量管理(TQM),确保产品质量稳定。

32、建立质量管理体系认证制度,提高管理水平。

33、开展质量攻关活动,解决关键质量问题。

34、实施质量成本分析,降低不良品率。

35、建立持续改进文化,追求零缺陷目标。

环境友好与可持续发展

36、实施绿色制造,降低能耗和排放。

37、推广环保材料应用,提高产品环保性能。

38、开展资源节约活动,减少浪费现象。

39、建立环境管理体系,确保环保政策落地。

40、加强与政府部门合作,共同推动绿色制造发展。

绩效考核与激励机制

41、建立精益生产绩效考核体系,明确考核目标。

42、实施绩效反馈机制,及时调整改进方向。

43、建立多层次的激励机制,激发员工积极性。

44、鼓励跨部门合作与竞争,提高整体绩效水平。

45、定期评估激励机制的有效性,持续优化完善。

十一、企业文化与领导力培养方面建议:精益领导力推动变革与发展(第46-50条) 企业文化是推动精益生产实施的关键因素之一,领导者的角色至关重要: 46加强企业文化建设,倡导精益管理理念 47培养领导者具备精益思维和创新意识 48鼓励领导者深入一线了解实际情况并推动问题解决 49建立跨部门沟通机制促进信息共享和协同合作 50定期举办领导力培训活动提升领导者的管理能力 十二、市场响应与客户服务方面建议:精益市场响应提升竞争力(第51-60条) 在市场竞争日益激烈的环境下企业需要快速响应市场变化并提升客户服务水平: 51建立市场信息系统实时监测市场动态 52加强与客户的沟通了解需求并快速响应 53推行定制化服务满足不同客户需求 54建立客户服务标准提升服务水平 55开展客户满意度调查持续优化服务品质 十三、信息化建设与数字化转型方面建议:数字化赋能精益生产(第61-70条) 在数字化转型的大背景下信息化建设对于精益生产的实施至关重要: 61建立企业资源规划系统实现信息资源整合 62推行制造执行系统优化生产过程管理 63应用数据分析工具辅助生产决策 64构建数字化工厂实现智能化生产 65加强信息安全保障确保信息系统稳定运行 十四、跨部门协同与合作方面建议:协同推进精益生产实施(第71-80条) 精益生产的实施需要企业各部门的协同合作共同推进: 71建立跨部门

冀ICP备2023042113号-1

冀ICP备2023042113号-1

还没有评论,来说两句吧...